mines

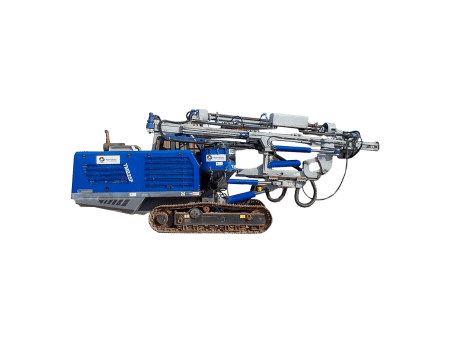

La nouvelle TMB28 de TMBohrtechnik présentée à Minexpo !

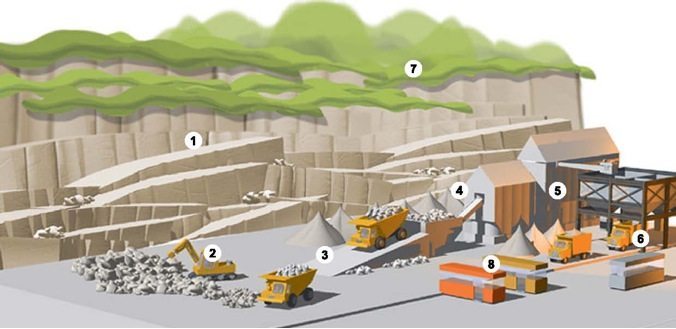

Schéma de principe d’une carrière de roches massives

Source : Carrières de roches massives

Une carrière, c’est le lieu d’où sont extraites, à partir d’un gisement de roche, les pierres nécessaires pour la construction des bâtiments, des routes, etc….

Pour qu’il y ait une carrière, il faut donc tout d’abord qu’il y ait un gisement de matériaux dans le sous-sol. Il faut que la géologie soit favorable !

Pour qu’il y ait une carrière, il faut ensuite un carrier, c’est à dire un industriel qui a la volonté d’exploiter les pierres du sous-sol.

Comme l’exige la réglementation sur les installations classées pour la protection de l’environnement, le carrier va devoir constituer un dossier et demander une autorisation pour pouvoir exploiter la pierre qui l’intéresse. Il va préparer un dossier d’étude d’impact pour obtenir l’autorisation d’ouvrir une carrière.

1 / Tir de mine

Une fois que la terre végétale et les stériles situés au dessus des niveaux à exploiter ont été retirés, il faut utiliser des explosifs pour fragmenter et abattre les matériaux. Chaque tir obéit à un plan de tir précis définissant la foration (l’emplacement et le nombre de trous), le type d’explosifs, sa quantité, l’heure du déclenchement et les conditions de sécurité lors de l’opération. C’est le boutefeu, professionnel spécialisé et formé en conséquence, qui est le responsable des tirs de mines. La fréquence des tirs de mines est propre à chaque carrière.

2/ Reprise des matériaux bruts

Les blocs de roche issus des tirs de mines, appelés également tout-venant, sont repris par des pelles et chargés dans des dumpers ou acheminés par des bandes transporteuses vers l’installation de traitement.

3/ Transport sur piste

Les dumpers, camion à grandes roues d’une charge de 50 tonnes, transportent le matériau au broyeur primaire en empruntant les pistes de la carrière. La sécurité de la circulation est primordiale sur un site d’exploitation.

4/ Traitement des granulats

Les matériaux bruts vont subir des opérations de concassage, de criblage et de lavage afin d’obtenir une gamme variée de granulats qui répondront aux critères techniques nécessaires à leur mise en œuvre.

5/ Stockage

Le stockage des produits finis s’opère sous forme de tas individualisés au sol, soit en silos, en particulier pour les granulométries les plus fines.

6/ Chargement et livraison clients

Les camions sont chargés et pesés sur un pont-bascule afin d’éviter tout risque de surcharge. Un arrosage ou un bâchage est recommandé avant la sortie de la carrière. Le granulat est généralement livré dans un rayon inférieur à 30 kilomètres autour de la carrière. Quelques grandes carrières ont également un raccordement au rail pour des livraisons sur de plus longue distance, réduisant ainsi la circulation des camions sur les routes.

7/ Zone réaménagée

Tandis que la carrière continue à être travaillée en profondeur, son impact est réduit par la restauration progressive des fronts supérieurs et par la plantation des banquettes. Des matériaux stériles sont également employés pour créer des merlons qui cassent les cônes de vues vers la carrière.

8/ Pilotage de l’installation, Bureaux et Labo

Pour le bon fonctionnement d’une carrière il est nécessaire d’assurer un contrôle permanent de la chaîne de traitement, depuis l’alimentation jusqu’au stockage ou à l’expédition. Un contrôle régulier des caractéristiques des granulats produits permet de garantir la qualité exigée par les clients.

CONTACTEZ-NOUS

Le Minage en carrière : bien forer pour réussir sa procédure de Tir

Grâce aux progrès réalisés dans le domaine de la fabrication des explosifs, « l’art du minage » est passé du domaine empirique à celui de la technique scientifique, évoluant toujours vers moins de bruit, moins de vibrations et une meilleure “blocométrie” (meilleure gestion de la carrière)

Les points-clés de la procédure de Tir

• Implantation du tir dans la carrière.

• Foration des trous de mine. (voir nos foreuses performantes et adaptées)

• Remplissage des trous en explosifs.

• Raccordements

• Mise en sécurité des lieux et pose de sismographe dans les environs

• Tir

• Temps de sécurisation

Les explosifs, d’une nature et d’une puissance adaptée, sont disposés en colonne dans des trous réalisés par

forage et correspondant à la hauteur de la roche à abattre.

Des détonateurs électriques, placés en fonds de trous, sont réglés avec des micros-retards. Les charges

peuvent être mono ou bi-étagées –autant de paramètres qui permettent d’échelonner et de coordonner le

déclenchement des ondes de choc pour en répartir et optimiser l’impact.

Le bourrage constitué en haut de colonne empêche la libération verticale de gaz.

C’est donc la définition d’un plan de tir très précis, déterminé au cas par cas, qui permet d’obtenir le meilleur résultat.